In industriellen AutomatisierungssystemenPneumatisches BetätigungsventilPneumatische Stellantriebe sind eine unverzichtbare Komponente für die Fluidsteuerung und bieten Effizienz, Zuverlässigkeit und Sicherheit in Branchen wie Öl und Gas, chemischer Verarbeitung, Energieerzeugung und Wasseraufbereitung. Dieser detaillierte Leitfaden erläutert die Grundlagen pneumatischer Stellantriebe und hilft Fachleuten und Anwendern, wichtige Informationen schnell zu erfassen.

Was sind pneumatische Stellventile?

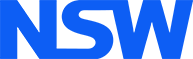

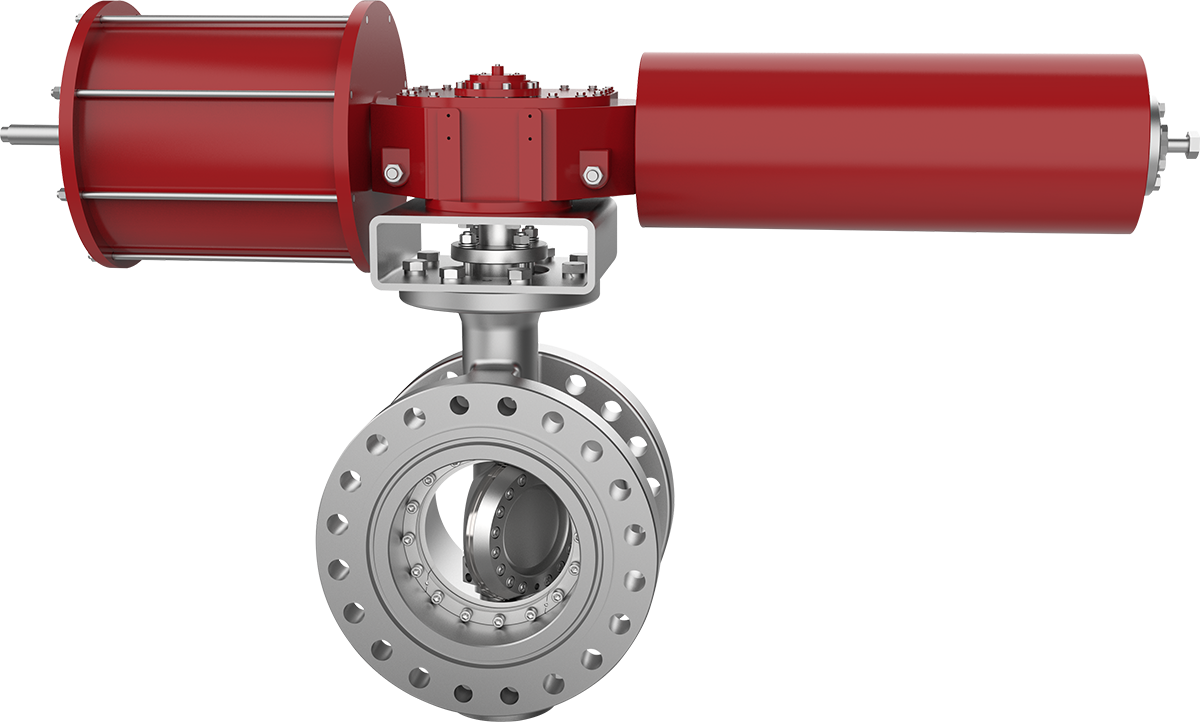

Pneumatische StellventilePneumatische Ventile, oft einfach als pneumatische Ventile bezeichnet, sind automatisierte Regelungseinrichtungen für Flüssigkeiten, die mit Druckluft betrieben werden. Sie nutzen einen pneumatischen Aktor zum Öffnen, Schließen oder Modulieren des Ventilbetriebs und ermöglichen so die präzise Steuerung von Durchfluss, Druck und Temperatur von Gasen, Flüssigkeiten und Dampf in Rohrleitungen. Im Vergleich zu herkömmlichen Ventilen bieten pneumatische Stellantriebsventile schnellere Reaktionszeiten, eine mühelose Bedienung und die Möglichkeit der Fernsteuerung. Dadurch eignen sie sich ideal für raue Umgebungen, häufige Anwendungen und automatisierte Systeme, die nur minimalen menschlichen Eingriff erfordern.

Funktionsweise von pneumatischen Stellventilen

Pneumatische Stellventile funktionieren nach dem Prinzip „Luftdruck treibt mechanische Bewegung an“. Der Prozess umfasst drei wesentliche Schritte:

- Signalempfang:Ein Steuerungssystem (z. B. SPS oder DCS) sendet ein pneumatisches Signal (typischerweise 0,2–1,0 MPa) über Druckluftleitungen an den Aktor.

- Energieumwandlung:Der Kolben oder die Membran des Aktuators wandelt die Energie der komprimierten Luft in mechanische Kraft um.

- Ventilfunktion:Diese Kraft bewirkt, dass sich der Ventilkern (z. B. Kugel, Scheibe oder Schieber) dreht oder linear bewegt, wodurch der Durchfluss reguliert oder das Medium abgesperrt wird.

Viele pneumatische Betätigungsventile verfügen über einen Federrückstellmechanismus, der das Ventil bei Ausfall der Luftzufuhr automatisch in eine sichere Position (vollständig geöffnet oder geschlossen) zurücksetzt und so die Systemsicherheit erhöht.

Hauptkomponenten von pneumatischen Stellventilen

Pneumatische Stellventilebesteht aus drei Kernkomponenten, die zusammenarbeiten, um eine effiziente Fluidsteuerung zu gewährleisten.

Pneumatischer Aktor

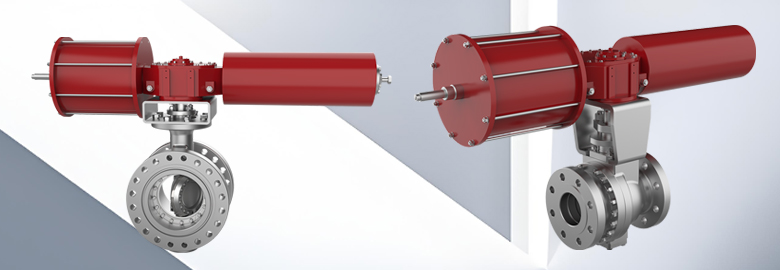

Der Aktor ist die Energiequelle des pneumatischen Stellventils und wandelt Luftdruck in mechanische Bewegung um. Gängige Typen sind:

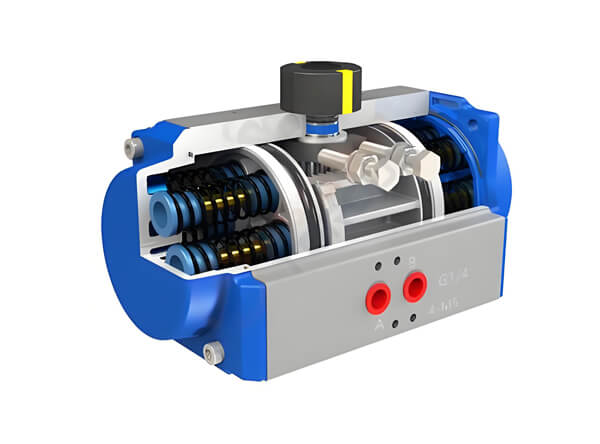

- Kolbenantriebe:Die Zylinder-Kolben-Konstruktion sorgt für hohes Drehmoment und eignet sich für Anwendungen mit großem Durchmesser und hohem Druck. Erhältlich als doppeltwirkende (luftbetriebene) oder einfachwirkende (federbetätigte) Ausführung.

- Membranantriebe:Verfügt über eine Gummimembran für einfache Konstruktion und Korrosionsbeständigkeit, ideal für Ventile mit niedrigem bis mittlerem Druck und kleinen Abmessungen.

- Scotch and Yoke:Pneumatische Stellantriebe ermöglichen eine präzise 90-Grad-Drehung und sind somit eine ideale Antriebslösung für schnelles Ein-/Ausschalten oder geregelte Dosiersteuerung bei Kugel-, Absperrklappen- und Kegelventilen.

- Zahnstange und Ritzel:Diese pneumatischen Stellantriebe werden von zwei Kolben angetrieben und sind sowohl in doppeltwirkender als auch in einfachwirkender (federbelasteter) Ausführung erhältlich. Sie liefern zuverlässige Kräfte für die Betätigung von Linear- und Drehventilen.

Zu den wichtigsten Parametern gehören das Ausgangsdrehmoment, die Betriebsdrehzahl und der Druckbereich, die den Ventilspezifikationen und den betrieblichen Anforderungen entsprechen müssen.

Ventilkörper

Das Ventil steht in direktem Kontakt mit dem Medium und reguliert dessen Durchfluss. Zu den kritischen Bauteilen gehören:

- Ventilkörper:Das Hauptgehäuse, das dem Druck standhält und das Medium enthält; die Materialien (z. B. Kohlenstoffstahl, Edelstahl) werden auf der Grundlage der Fluideigenschaften ausgewählt.

- Ventilkern und Ventilsitz:Diese Komponenten arbeiten zusammen, um den Durchfluss durch Verändern des Abstands zwischen ihnen anzupassen, was hohe Präzision, Verschleißfestigkeit und Korrosionsbeständigkeit erfordert.

- Stängel:Verbindet den Stellantrieb mit dem Ventilkern und überträgt die Kraft bei gleichzeitiger Aufrechterhaltung der Steifigkeit und der Dichtheit.

Pneumatikzubehör

Zubehör verbessert die Regelgenauigkeit und Betriebsstabilität von pneumatischen Stellantriebsventilen:

- Positionierer:Wandelt elektrische Signale (z. B. 4–20 mA) in präzise Luftdrucksignale für eine genaue Ventilpositionierung um.

- Filterregler:Entfernt Verunreinigungen und Feuchtigkeit aus der Druckluft und stabilisiert gleichzeitig den Druck.

- Magnetventil:Ermöglicht die Fernsteuerung (Ein/Aus) über elektrische Signale.

- Endschalter:Liefert Rückmeldungen zur Ventilposition für die Systemüberwachung.

- Luftverstärker:Verstärkt die Luftsignale, um die Aktuatorreaktion in großen Ventilen zu beschleunigen.

Klassifizierung von pneumatischen Stellventilen

Pneumatische Stellventilewerden nach Design, Funktion und Anwendung kategorisiert:

Pneumatisch betätigte Kugelventile

Die Durchflussregelung erfolgt mittels einer rotierenden Kugel. Vorteile: Hervorragende Abdichtung (keine Leckage), geringer Strömungswiderstand, schnelle Bedienung und kompakte Bauweise. Es gibt Ausführungen mit schwimmender und fester Kugel, die in der Erdöl-, Chemie- und Wasseraufbereitungsindustrie weit verbreitet sind.

Pneumatisch betätigte Absperrklappen

Ausgestattet mit einer rotierenden Scheibe zur Durchflussregulierung. Vorteile: Einfache Konstruktion, geringes Gewicht, kostengünstig und für große Durchmesser geeignet. Häufig eingesetzt in Wassersystemen, Lüftungsanlagen und HLK-Anlagen. Dichtungsoptionen umfassen weiche Dichtungen (Gummi) für niedrige Drücke und harte Dichtungen (Metall) für hohe Temperaturen.

Pneumatisch betätigte Schieberventile

Verwenden Sie ein Schieberventil, das sich vertikal zum Öffnen und Schließen bewegt. Vorteile: Dichte Abdichtung, minimaler Strömungswiderstand im vollständig geöffneten Zustand und hohe Druck-/Temperaturbeständigkeit. Ideal für Dampfleitungen und den Transport von Rohöl, jedoch langsamer in der Betriebsweise.

Pneumatische Stellantriebe für Kugelventile

Verwenden Sie einen Stopfen- oder Nadeleinsatz zur präzisen Durchflussregulierung. Vorteile: Genaue Steuerung, zuverlässige Abdichtung und vielseitige Einsatzmöglichkeiten für Hochdruck-/viskose Medien. Häufig in chemischen und hydraulischen Systemen eingesetzt, obwohl sie einen höheren Strömungswiderstand aufweisen.

Ventile absperren(SDV)

Sie sind für die Notfallisolierung konzipiert und oft ausfallsicher geschlossen. Sie werden auf ein Signal hin schnell aktiviert (Reaktionszeit ≤ 1 Sekunde) und gewährleisten so die Sicherheit beim Umgang mit gefährlichen Medien (z. B. Erdgasstationen, chemische Reaktoren).

Vorteile von pneumatischen Stellventilen

Wichtigste Vorteile, die ihre industrielle Einführung fördern:

- Effizienz:Schnelle Reaktionszeit (0,5–5 Sekunden) unterstützt Hochfrequenzoperationen.

- Sicherheit:Keine elektrischen Risiken, daher geeignet für explosionsgefährdete oder korrosive Umgebungen; die Federrückstellung sorgt für zusätzliche Ausfallsicherheit.

- Benutzerfreundlichkeit:Fernsteuerung und automatisierte Steuerung reduzieren den manuellen Aufwand.

- Haltbarkeit:Einfache mechanische Bauteile sorgen für geringen Verschleiß, minimalen Wartungsaufwand und eine lange Lebensdauer (durchschnittlich 8–10 Jahre).

- Anpassungsfähigkeit:Anpassbare Materialien und Zubehörteile bewältigen unterschiedlichste Bedingungen wie hohe Temperaturen, Korrosion oder partikelbelastete Medien.

Pneumatische Betätigungsventile vs. elektrische Ventile

| Aspekt | Pneumatische Stellventile | Elektrische Stellventile |

|---|---|---|

| Stromquelle | Druckluft | Strom |

| Reaktionsgeschwindigkeit | Schnell (0,5–5 Sekunden) | Langsamer (5–30 Sekunden) |

| Explosionsschutz | Ausgezeichnet (keine elektrischen Teile) | Erfordert eine spezielle Konstruktion |

| Wartungskosten | Niedrig (einfache Mechanik) | Höherer Verschleiß (Motor/Getriebe) |

| Steuerungspräzision | Mittel (benötigt Positionierungshilfe) | Hoch (eingebauter Servo) |

| Ideale Anwendungsbereiche | Gefährliche, stark frequentierte Umgebungen | Präzisionssteuerung, keine Luftzufuhr |

Pneumatische Betätigungsventile vs. manuelle Ventile

| Aspekt | Pneumatische Stellventile | Manuelle Ventile |

|---|---|---|

| Betrieb | Automatisiert/ferngesteuert | Handbetrieben |

| Arbeitsintensität | Niedrig | Hoch (große Ventile erfordern Kraftaufwand) |

| Reaktionsgeschwindigkeit | Schnell | Langsam |

| Automatisierungsintegration | Kompatibel mit SPS/DCS | Nicht integrierbar |

| Typische Anwendungsfälle | Automatisierte Linien, unbemannte Systeme | Kleine Installationen, Ersatzdienst |

Hauptanwendungen von pneumatischen Stellantriebsventilen

Pneumatische Stellventile sind in verschiedenen Branchen vielseitig einsetzbar:

- Öl & Gas:Rohölgewinnung, Raffination und chemische Reaktoren für Hochdruck-/Hochtemperaturfluide.

- Stromerzeugung:Dampf- und Kühlwasserregelung in thermischen/nuklearen Kraftwerken.

- Wasseraufbereitung:Durchflussregelung in Wasserversorgungs- und Abwasseranlagen.

- Erdgas:Sicherheitsabschaltung von Pipeline und Station.

- Lebensmittel & Pharma:Ventile in Hygienequalität (z. B. aus Edelstahl 316L) für die Sterilaufbereitung.

- Metallurgie:Kühl-/Hydrauliksysteme in Hochtemperatur- und staubigen Mühlen.

Installation und Wartung von pneumatischen Stellantriebsventilen

Eine sachgemäße Einrichtung und Pflege gewährleisten die langfristige Leistungsfähigkeit Ihres Geräts.Pneumatische Stellventile.

Installationsrichtlinien

- Auswahl:Um eine Unter- oder Überdimensionierung zu vermeiden, sollten Ventiltyp, -größe und -material an die Medieneigenschaften (z. B. Temperatur, Druck) angepasst werden.

- Umfeld:Vor direkter Sonneneinstrahlung, Hitze oder Vibrationen geschützt installieren; Aktuatoren zur einfachen Entwässerung vertikal montieren.

- Rohrleitungen:Ventil in Durchflussrichtung ausrichten (siehe Pfeil am Gehäuse); Dichtflächen reinigen und Schrauben an Flanschverbindungen gleichmäßig festziehen.

- Luftzufuhr:Verwenden Sie gefilterte, trockene Druckluft über separate Leitungen; halten Sie den Druck innerhalb der Nennwerte des Aktuators konstant.

- Elektrische Anschlüsse:Verdrahten Sie die Stellungsregler/Magnetventile ordnungsgemäß mit geerdeter Abschirmung, um Störungen zu vermeiden; prüfen Sie die Ventilfunktion nach der Installation.

Wartung und Pflege

- Reinigung:Die Ventiloberflächen monatlich abwischen, um Staub, Öl und Ablagerungen zu entfernen; dabei besonders auf die Dichtungsbereiche achten.

- Schmierung:Die Spindeln und Betätigungsteile sollten alle 3–6 Monate mit geeignetem Öl (z. B. Hochtemperaturöl) geschmiert werden.

- Siegelprüfung:Ventilsitze und Ventilkegel regelmäßig auf Undichtigkeiten prüfen; Dichtungen (O-Ringe) bei Bedarf ersetzen.

- Zubehörpflege:Prüfen Sie Stellungsregler, Magnetventile und Filter alle 6–12 Monate; reinigen Sie die Filterelemente und kalibrieren Sie die Stellungsregler neu.

- Fehlerbehebung:Häufig auftretende Probleme wie Klemmen (Ablagerungen entfernen), langsame Funktion (Luftdruck prüfen) oder Leckagen (Schrauben festziehen/Dichtungen ersetzen) sollten umgehend behoben werden.

- Lagerung:Nicht verwendete Ventilanschlüsse verschließen, Aktuatoren drucklos machen und in trockenen Bereichen lagern; Ventileinsätze gelegentlich drehen, um ein Festkleben der Dichtung zu verhindern.

Veröffentlichungsdatum: 25. November 2025