A cosa servono le valvole a sfera?

Le valvole a sfera sono componenti indispensabili nei sistemi di controllo dei fluidi, rinomate per la loro affidabilità, versatilità ed efficienza in tutti i settori. Dall'idraulica residenziale alle piattaforme petrolifere in acque profonde, queste valvole a quarto di giro svolgono un ruolo fondamentale nella regolazione del flusso di liquidi, gas e persino fluidi solidi. In questa guida completa, approfondiremo il funzionamento delle valvole a sfera, i loro principali vantaggi, le applicazioni più comuni e le tendenze future, fornendovi le conoscenze necessarie per sceglierle e utilizzarle in modo efficace.

Come funzionano le valvole a sfera

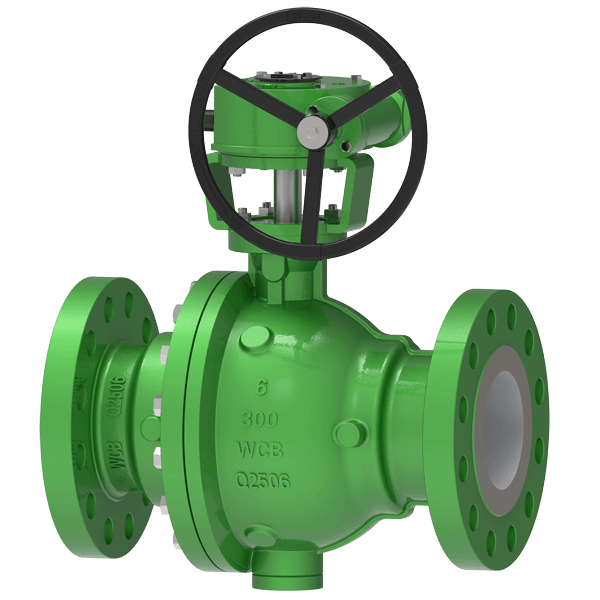

Fondamentalmente, le valvole a sfera funzionano grazie a un meccanismo semplice ma efficace: un disco sferico rotante (la "sfera") con un foro centrale controlla il flusso del fluido. La funzionalità della valvola si basa su tre componenti chiave: il corpo valvola (che ospita le parti interne e si collega alle tubazioni), la sfera forata (il nucleo che controlla l'apertura e la chiusura) e lo stelo (che trasmette la forza di rotazione dall'attuatore alla sfera).

Quando il foro della sfera si allinea con la tubazione, la valvola è completamente aperta, consentendo un flusso senza ostacoli. Ruotando la sfera di 90 gradi (un quarto di giro), la parte solida della sfera si posiziona trasversalmente rispetto al percorso del flusso, interrompendo completamente il flusso. L'azionamento può essere manuale (tramite leva o volantino) o automatizzato (pneumatico, elettrico o idraulico) per un controllo remoto o di precisione. Due design comuni ne aumentano la versatilità: le valvole a sfera flottanti (in cui la sfera si sposta leggermente sotto pressione per sigillare) e le valvole a sfera con perno (in cui la sfera è ancorata tramite steli superiore e inferiore per l'uso ad alta pressione).

Principali vantaggi dell'utilizzo delle valvole a sfera

Le valvole a sfera si distinguono tra le soluzioni di controllo dei fluidi per le loro prestazioni robuste e i vantaggi incentrati sull'utente:

- Apertura e chiusura rapide: una rotazione di 90 gradi completa cicli di apertura/chiusura completi in appena 0,5 secondi, rendendoli ideali per situazioni di spegnimento di emergenza come sistemi antincendio o perdite di gas.

- Tenuta superiore: i modelli con tenuta morbida (PTFE) garantiscono una tenuta a tenuta stagna (perdita ≤0,01% KV), mentre le versioni con tenuta rigida (metallo) mantengono l'affidabilità in condizioni di alta pressione/alta temperatura, fondamentali per fluidi infiammabili, esplosivi o corrosivi.

- Bassa resistenza al flusso: le valvole a sfera a passaggio completo presentano un alesaggio pari al diametro della tubazione, con conseguente caduta di pressione minima (coefficiente di resistenza 0,08-0,12) e risparmio energetico per sistemi di grandi volumi.

- Resistenza e versatilità: resistono a temperature da -196℃ (GNL) a 650℃ (forni industriali) e pressioni fino a 42 MPa, adattandosi a liquidi, gas e mezzi carichi di particelle come i fanghi.

- Facile manutenzione: i design modulari consentono riparazioni in linea (senza smontare i tubi) e guarnizioni sostituibili, riducendo i tempi di manutenzione del 50% rispetto alle valvole a saracinesca.

Applicazioni comuni delle valvole a sfera

Le valvole a sfera sono onnipresenti in tutti i settori, grazie alla loro adattabilità a diverse condizioni di lavoro:

- Petrolio e gas: utilizzate negli oleodotti, nella distribuzione del gas naturale e nei terminali GNL, le valvole a sfera fisse gestiscono la trasmissione ad alta pressione, mentre i modelli saldati sono adatti alle installazioni sotterranee.

- Chimica e farmaceutica: le valvole a sfera rivestite in PTFE o in lega di titanio regolano acidi, solventi e fluidi sterili, soddisfacendo gli standard igienici per la produzione di farmaci.

- Acqua e acque reflue: le valvole a sfera galleggianti controllano la distribuzione dell'acqua municipale e il trattamento delle acque reflue, mentre i modelli a V gestiscono gli effluenti carichi di solidi tramite azione di taglio.

- Energia e potenza: regolazione dell'acqua di alimentazione delle caldaie, del flusso di vapore e dei sistemi di raffreddamento nelle centrali termoelettriche e nucleari: le leghe ad alta temperatura resistono al calore estremo.

- Alimenti e bevande: le valvole a sfera sanitarie con interni lisci e senza fessure prevengono la contaminazione durante la lavorazione dei succhi, la produzione lattiero-casearia e la produzione della birra.

- Residenziale e commerciale: le valvole a sfera manuali chiudono le linee del gas, gli impianti HVAC e gli impianti idraulici, mentre i modelli elettrici automatizzano il controllo della temperatura negli edifici intelligenti.

- Settori specializzati: l'industria aerospaziale (sistemi di alimentazione), quella navale (piattaforme offshore) e quella mineraria (trasporto di fanghi) si affidano a progetti robusti per ambienti difficili.

Diversi tipi di valvole a sfera

Le valvole a sfera sono classificate in base al design, alle dimensioni della porta e all'azionamento, ciascuna adattata a esigenze specifiche:

Di Ball Design:

- Valvole a sfera flottanti: la sfera "galleggia" per sigillare contro la sede: semplice ed economica per pressioni da basse a medie (condotte DN≤50).

- Valvole a sfera montate su perni: sfera ancorata tramite perni, bassa coppia, ideale per applicazioni ad alta pressione (fino a PN100) e di grande diametro (DN500+).

- Valvole a sfera V-Port: foro a V per una regolazione precisa (rapporto regolabile 100:1) e azione di taglio, perfette per fluidi viscosi o ricchi di particelle.

Per dimensione della porta:

- Full-Port (Full Bore): il foro corrisponde al diametro del tubo, con una minima restrizione del flusso, adatto per la pulizia dei tubi.

- Foro ridotto (foro standard): foro più piccolo, conveniente per applicazioni in cui la caduta di pressione è accettabile (HVAC, impianti idraulici generali).

Per attuazione:

- Valvole a sfera manuali: funzionamento tramite leva o volantino, semplici e affidabili per un utilizzo poco frequente.

- Valvole a sfera pneumatiche: azionamento ad aria compressa: risposta rapida per l'automazione industriale.

- Valvole a sfera elettriche: azionamento motorizzato, controllo remoto per sistemi intelligenti (PLC, integrazione IoT).

Per percorso di flusso:

- Valvole a sfera a 2 vie: controllo on/off per percorsi di flusso singoli, più comuni.

- Valvole a sfera a 3 vie: foro a T/L per miscelare, deviare o invertire il flusso (sistemi idraulici, processi chimici).

Materiali utilizzati nella costruzione delle valvole a sfera

La scelta del materiale dipende dal mezzo, dalla temperatura e dalla pressione. I materiali principali includono:

- Corpo valvola:

- Acciaio inossidabile (304/316): resistente alla corrosione, versatile per applicazioni industriali e alimentari.

- Ottone: conveniente, buona conduttività termica, ideale per impianti idraulici e di riscaldamento, ventilazione e condizionamento (HVAC) residenziali.

- Ghisa: durevole, resistente alle alte pressioni, utilizzata nelle condutture industriali pesanti.

- Lega di titanio: leggera, estremamente resistente alla corrosione, adatta ad ambienti marini, chimici e ad alte temperature (prezzo elevato).

- Guarnizioni e sedi:

- PTFE (Teflon): resistente agli agenti chimici, basso attrito, tenuta morbida per temperature normali e fluidi a bassa pressione (acqua, aria).

- PPL (polipropilene): tolleranza alle alte temperature (fino a 200°C), migliore del PTFE per i fluidi caldi.

- Metallo (stellite/carburo): tenuta rigida per applicazioni ad alta pressione/alta temperatura (vapore, olio).

- Palla e stelo:

- Acciaio inossidabile: standard per la maggior parte delle applicazioni: la superficie lucida garantisce una tenuta stagna.

- Acciaio legato: maggiore resistenza per sistemi ad alta pressione.

Manutenzione e cura delle valvole a sfera

Una corretta manutenzione prolunga la durata della valvola a sfera (fino a 30 anni) e ne garantisce l'affidabilità:

- Ispezioni regolari: controllare le guarnizioni per eventuali perdite, gli steli delle valvole per eventuali corrosioni e i dispositivi di fissaggio per verificarne la tenuta ogni 3-6 mesi.

- Pulizia: rimuovere i detriti interni e lo sporco esterno per evitare l'inceppamento della valvola; utilizzare solventi compatibili con i fluidi corrosivi.

- Lubrificazione: applicare trimestralmente lubrificanti (compatibili con guarnizioni/materiali) agli steli e ai cuscinetti per ridurre l'attrito.

- Protezione dalla corrosione: spruzzare agenti antiruggine o applicare cera sulle superfici esterne, fondamentali per applicazioni esterne o marine.

- Sostituzione delle parti soggette a usura: sostituire le guarnizioni, le guarnizioni o le guarnizioni usurate una volta all'anno (o secondo le istruzioni del produttore).

- Buone pratiche operative: evitare di stringere eccessivamente le leve, non utilizzare mai prolunghe (rischio di danni) e testare annualmente la funzionalità di arresto di emergenza.

Confronto tra valvole a sfera e altri tipi di valvole

La scelta della valvola giusta dipende dalle condizioni di lavoro: ecco come si comportano le valvole a sfera:

| Tipo di valvola | Differenze chiave | Ideale per |

|---|---|---|

| Valvole a sfera | Un quarto di giro, tenuta stagna, bassa resistenza al flusso | Chiusura rapida, fluidi corrosivi, controllo di precisione |

| Valvole a saracinesca | Movimento lineare (sbarra su/giù), minima resistenza al flusso quando aperta | Utilizzo completamente aperto a lungo termine (distribuzione dell'acqua) |

| Valvole a farfalla | Leggero, compatto, a basso costo | Sistemi di grande diametro e bassa pressione (acque reflue) |

| Valvole a globo | Movimento lineare, strozzamento superiore | Sistemi a vapore, regolazione frequente del flusso |

| Valvole a rubinetto | Simili alle valvole a sfera ma con tappo cilindrico | Supporti ad alta temperatura e alta viscosità |

Le valvole a sfera superano le altre in termini di affidabilità di tenuta, velocità e versatilità, il che le rende la scelta migliore per la maggior parte delle applicazioni industriali e commerciali.

Standard e certificazioni di settore per valvole a sfera

Il rispetto degli standard globali garantisce qualità, sicurezza e interoperabilità:

- API (American Petroleum Institute): API 6D per valvole di condotte, API 608 per valvole a sfera flottanti, fondamentali per petrolio e gas.

- ANSI (American National Standards Institute): ANSI B16.34 per le dimensioni delle valvole e i valori di pressione nominali, garantisce la compatibilità con le condutture statunitensi.

- ISO (Organizzazione internazionale per la normazione): ISO 9001 (gestione della qualità), ISO 15848 (controllo delle emissioni)—accettazione globale.

- AWWA (American Water Works Association): AWWA C507 per valvole idriche e di scarico: garantisce la sicurezza dell'acqua potabile.

- EN (norma europea): EN 13480 per valvole industriali: conformità per i mercati europei.

- Certificazioni come CE (Conformità Europea) e FM (Protezione Antincendio) attestano il rispetto degli standard di sicurezza e ambientali.

Conclusione e tendenze future nella tecnologia delle valvole a sfera

Le valvole a sfera si sono evolute da semplici componenti meccanici a strumenti indispensabili nel moderno controllo dei fluidi, promuovendo l'efficienza in tutti i settori. La loro combinazione unica di velocità, tenuta e durata le rende la scelta ideale per applicazioni che spaziano dall'idraulica residenziale all'esplorazione petrolifera in acque profonde.

Il futuro della tecnologia delle valvole a sfera è plasmato da tre tendenze chiave:

- Integrazione intelligente: valvole abilitate per IoT con sensori per pressione, temperatura e posizione della valvola, che consentono il monitoraggio in tempo reale e la manutenzione predittiva (riducendo i tempi di fermo di oltre il 30%).

- Innovazione dei materiali: leghe e compositi avanzati (ad esempio rivestimenti ceramici, fibra di carbonio) per condizioni estreme (pressione/temperatura più elevate, maggiore resistenza alla corrosione).

- Efficienza energetica: design leggeri e componenti a basso attrito per ridurre il consumo energetico, in linea con gli obiettivi di sostenibilità globale.

- Applicazioni estese: la crescita delle energie rinnovabili (controllo dei fluidi per l'energia solare/eolica) e delle biotecnologie (produzione farmaceutica di precisione) stimolerà la domanda di valvole a sfera specializzate.

Con un mercato globale destinato a raggiungere i 19,6 miliardi di dollari entro il 2033, le valvole a sfera rimarranno all'avanguardia nell'automazione industriale e nell'innovazione del controllo dei fluidi.

Hai bisogno di aiuto per scegliere la valvola a sfera più adatta alla tua applicazione? Posso creare una checklist personalizzata per la selezione della valvola a sfera, adatta al tuo settore, al tipo di fluido e ai requisiti di pressione/temperatura. Fammi sapere se vuoi iniziare!

Data di pubblicazione: 10-11-2025