Hva brukes kuleventiler til?

Kuleventiler er uunnværlige komponenter i væskekontrollsystemer, kjent for sin pålitelighet, allsidighet og effektivitet på tvers av bransjer. Fra rørleggerarbeid i boliger til dyphavs oljerigger spiller disse kvartomdreiningsventilene en kritisk rolle i å regulere strømmen av væsker, gasser og til og med faste medier. I denne omfattende veiledningen skal vi dykke ned i hvordan kuleventiler fungerer, deres viktigste fordeler, vanlige bruksområder og fremtidige trender – og gi deg kunnskapen til å velge og bruke dem effektivt.

Hvordan kuleventiler fungerer

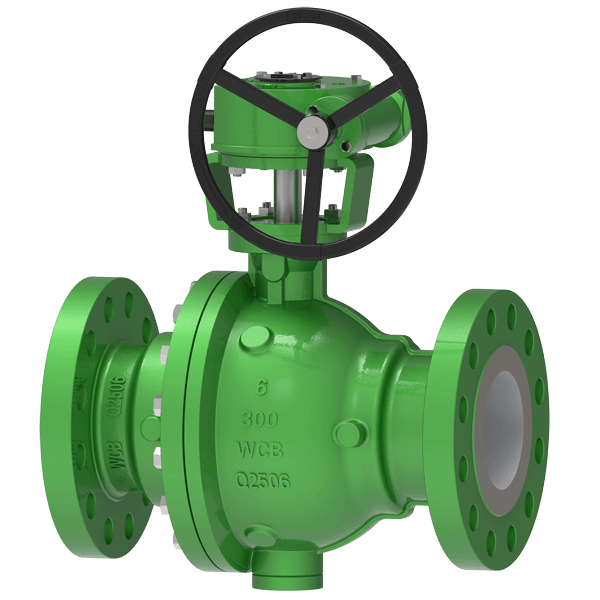

I kjernen fungerer kuleventiler med en enkel, men effektiv mekanisme: en roterende sfærisk skive («kulen») med en sentral boring (hull) styrer væskestrømmen. Ventilens funksjonalitet avhenger av tre nøkkelkomponenter: ventilhuset (som huser indre deler og er koblet til rørledninger), den perforerte kulen (kjernen som styrer åpning og lukking) og spindelen (som overfører rotasjonskraft fra aktuatoren til kulen).

Når kulens boring er på linje med rørledningen, er ventilen helt åpen, noe som tillater uhindret strømning. Ved å rotere kulen 90 grader (en kvart omdreining) plasseres den solide delen av kulen på tvers av strømningsbanen, og stenger strømningen helt av. Aktivering kan være manuell (via en spak eller et håndhjul) eller automatisert (pneumatisk, elektrisk eller hydraulisk) for fjern- eller presisjonskontroll. To vanlige design forbedrer allsidigheten: flytende kuleventiler (der kulen forskyves litt under trykk for å tette) og tappmonterte kuleventiler (der kulen er forankret av øvre og nedre spindler for bruk under høyt trykk).

Viktige fordeler med å bruke kuleventiler

Kuleventiler skiller seg ut blant væskekontrollløsninger på grunn av sin robuste ytelse og brukerorienterte fordeler:

- Rask åpning og lukking: En 90-graders rotasjon fullfører fulle åpne/lukke-sykluser på så lite som 0,5 sekunder, noe som gjør dem ideelle for nødavstengningsscenarioer som brannsystemer eller gasslekkasjer.

- Overlegen tetting: Myktettede modeller (PTFE) oppnår bobletett tetting (lekkasje ≤0,01 % KV), mens hardtettede versjoner (metall) opprettholder pålitelighet under høye trykk-/høye temperaturforhold – kritisk for brannfarlige og eksplosive eller etsende medier.

- Lav strømningsmotstand: Fullport-kuleventiler har en boring lik rørledningens diameter, noe som resulterer i minimalt trykkfall (motstandskoeffisient 0,08–0,12) og energibesparelser for systemer med stort volum.

- Holdbarhet og allsidighet: Tåler temperaturer fra -196 ℃ (LNG) til 650 ℃ (industrielle ovner) og trykk opptil 42 MPa, og tilpasser seg væsker, gasser og partikkelholdige medier som slam.

- Enkelt vedlikehold: Modulære design tillater reparasjoner i serien (ingen demontering av rør) og utskiftbare tetninger, noe som reduserer vedlikeholdstiden med 50 % sammenlignet med sluseventiler.

Vanlige bruksområder for kuleventiler

Kuleventiler er allestedsnærværende i bransjer, takket være deres tilpasningsevne til ulike arbeidsforhold:

- Olje og gass: Brukes i råoljerørledninger, naturgassdistribusjon og LNG-terminaler – faste kuleventiler håndterer høytrykksoverføring, mens sveisede modeller passer til underjordiske installasjoner.

- Kjemisk og farmasøytisk: PTFE-forede kuleventiler eller kuleventiler i titanlegering regulerer syrer, løsemidler og sterile væsker, og oppfyller hygienestandarder for legemiddelproduksjon.

- Vann og avløpsvann: Flytende kuleventiler styrer kommunal vanndistribusjon og avløpsrensing, med V-port-design som håndterer faststoffholdig avløpsvann via skjærvirkning.

- Energi og kraft: Regulerer kjelefødevann, dampstrøm og kjølesystemer i termiske og kjernekraftverk – høytemperaturlegeringer tåler ekstrem varme.

- Mat og drikke: Sanitære kuleventiler med glatt, fugefritt interiør forhindrer forurensning i juiceforedling, meieriproduksjon og brygging.

- Bolig og næringsbygg: Manuelle kuleventiler stenger av gassledninger, HVAC-systemer og rørleggerarbeid, mens elektriske modeller automatiserer temperaturkontroll i smarte bygninger.

- Spesialiserte bransjer: Luftfart (drivstoffsystemer), marin (offshore-plattformer) og gruvedrift (slamtransport) er avhengige av robuste design for tøffe miljøer.

Ulike typer kuleventiler

Kuleventiler klassifiseres etter design, portstørrelse og aktuering, hver skreddersydd til spesifikke behov:

Av Ball Design:

- Flytende kuleventiler: Kulen «flyter» for å tette mot setet – enkel og kostnadseffektiv for lavt til middels trykk (DN≤50 rørledninger).

- Tappmonterte kuleventiler: Kule forankret med tappmonterte kuleventiler – lavt dreiemoment, ideell for høytrykks- (opptil PN100) og applikasjoner med stor diameter (DN500+).

- V-port kuleventiler: V-formet boring for presis struping (justerbart forhold 100:1) og skjærvirkning – perfekt for viskøse eller partikkelholdige medier.

Etter portstørrelse:

- Fullport (full boring): Boringen samsvarer med rørdiameteren – minimal strømningsbegrensning, egnet for pigging (rørrengjøring).

- Redusert port (standard boring): Mindre boring – kostnadseffektivt for applikasjoner der trykkfall er akseptabelt (VVS, generell rørleggerarbeid).

Ved aktivering:

- Manuelle kuleventiler: Betjening med spak eller håndhjul – enkel, pålitelig for sjelden bruk.

- Pneumatiske kuleventiler: Trykkluftaktivering – rask respons for industriell automatisering.

- Elektriske kuleventiler: Motorisert aktivering – fjernkontroll for smarte systemer (PLS, IoT-integrasjon).

Etter flytvei:

- 2-veis kuleventiler: Av/på-kontroll for enkle strømningsbaner – vanligst.

- 3-veis kuleventiler: T/L-formet boring for blanding, avledning eller reversering av strømning (hydrauliske systemer, kjemisk prosessering).

Materialer brukt i konstruksjon av kuleventiler

Materialvalg avhenger av media, temperatur og trykk – viktige materialer inkluderer:

- Ventilhus:

- Rustfritt stål (304/316): Korrosjonsbestandig, allsidig for industrielle og næringsmiddelgodkjente applikasjoner.

- Messing: Kostnadseffektiv, god varmeledningsevne – ideell for rørleggerarbeid og HVAC i boliger.

- Støpejern: Slitesterk, høytrykksmotstand – brukes i tunge industrielle rørledninger.

- Titanlegering: Lett, ekstrem korrosjonsbestandighet – egnet for marine, kjemiske og høytemperaturmiljøer (prispremie).

- Tetninger og seter:

- PTFE (Teflon): Kjemikaliebestandig, lav friksjon – myk forsegling for medier med normal temperatur og lavt trykk (vann, luft).

- PPL (polypropylen): Høy temperaturtoleranse (opptil 200 ℃) – bedre enn PTFE for varme væsker.

- Metall (stellitt/karbid): Hardforsegling for høytrykks-/høytemperaturapplikasjoner (damp, olje).

- Kule og stilk:

- Rustfritt stål: Standard for de fleste bruksområder – polert overflate sikrer tett forsegling.

- Legert stål: Forbedret styrke for høytrykkssystemer.

Vedlikehold og stell av kuleventiler

Riktig vedlikehold forlenger kuleventilens levetid (opptil 30 år) og sikrer pålitelighet:

- Regelmessige inspeksjoner: Sjekk pakninger for lekkasjer, ventilstammer for korrosjon og festemidler for tetthet hver 3.–6. måned.

- Rengjøring: Fjern innvendig rusk og utvendig smuss for å forhindre at ventilen setter seg fast – bruk kompatible løsemidler for etsende medier.

- Smøring: Påfør smøremidler (kompatibelt med tetninger/materialer) på spindler og lagre hvert kvartal for å redusere friksjon.

- Korrosjonsbeskyttelse: Spray rustbeskyttelsesmidler eller voks utvendige overflater – viktig for utendørs eller maritim bruk.

- Skift ut slitedeler: Skift ut slitte tetninger, pakninger eller pakninger årlig (eller i henhold til produsentens retningslinjer).

- Beste praksis for drift: Unngå å stramme spakene for hardt, bruk aldri forlengelser (risiko for skade), og test nødavstengningsfunksjonaliteten årlig.

Sammenligning av kuleventiler med andre ventiltyper

Valg av riktig ventil avhenger av arbeidsforholdene – slik fungerer kuleventiler:

| Ventiltype | Viktige forskjeller | Best for |

|---|---|---|

| Kuleventiler | Kvart omdreining, tett forsegling, lav strømningsmotstand | Rask avstengning, korrosive medier, presisjonskontroll |

| Sluseventiler | Lineær bevegelse (port opp/ned), minimal strømningsmotstand når den er åpen | Langvarig full åpen bruk (vanndistribusjon) |

| Butterflyventiler | Lett, kompakt, lavere kostnad | Lavtrykkssystemer med stor diameter (avløpsvann) |

| Kuleventiler | Lineær bevegelse, overlegen gassregulering | Dampsystemer, hyppig strømningsjustering |

| Pluggventiler | Ligner på kuleventiler, men sylindrisk plugg | Høytemperatur- og høyviskositetsmedier |

Kuleventiler overgår andre når det gjelder tetningspålitelighet, hastighet og allsidighet – noe som gjør dem til det beste valget for de fleste industrielle og kommersielle applikasjoner.

Bransjestandarder og sertifiseringer for kuleventiler

Samsvar med globale standarder sikrer kvalitet, sikkerhet og interoperabilitet:

- API (American Petroleum Institute): API 6D for rørledningsventiler, API 608 for flytende kuleventiler – kritisk for olje og gass.

- ANSI (American National Standards Institute): ANSI B16.34 for ventildimensjoner og trykkklassifiseringer – sikrer kompatibilitet med amerikanske rørledninger.

- ISO (Internasjonal standardiseringsorganisasjon): ISO 9001 (kvalitetsstyring), ISO 15848 (utslippskontroll) – global aksept.

- AWWA (American Water Works Association): AWWA C507 for vann- og avløpsventiler – sikrer drikkevannssikkerhet.

- EN (europeisk norm): EN 13480 for industriventiler – samsvar for europeiske markeder.

- Sertifiseringer som CE (europeisk samsvar) og FM (brannvern) indikerer overholdelse av sikkerhets- og miljøstandarder.

Konklusjon og fremtidige trender innen kuleventilteknologi

Kuleventiler har utviklet seg fra enkle mekaniske komponenter til uunnværlige verktøy i moderne væskekontroll, noe som driver effektivitet på tvers av bransjer. Deres unike kombinasjon av hastighet, tetning og holdbarhet gjør dem til det foretrukne valget for bruksområder som spenner fra rørleggerarbeid i boliger til oljeleting på dyphavet.

Fremtiden for kuleventilteknologi er formet av tre viktige trender:

- Smart integrasjon: IoT-aktiverte ventiler med sensorer for trykk, temperatur og ventilposisjon – muliggjør sanntidsovervåking og prediktivt vedlikehold (reduserer nedetid med 30 %+).

- Materialinnovasjon: Avanserte legeringer og kompositter (f.eks. keramiske belegg, karbonfiber) for ekstreme forhold (høyere trykk/temperatur, sterkere korrosjonsbestandighet).

- Energieffektivitet: Lettvektsdesign og lavfriksjonskomponenter for å redusere energiforbruket – i samsvar med globale bærekraftsmål.

- Utvidede bruksområder: Vekst innen fornybar energi (sol-/vindkraftvæskekontroll) og bioteknologi (presisjonsproduksjon av farmasøytiske produkter) vil øke etterspørselen etter spesialiserte kuleventiler.

Med et globalt marked som forventes å nå 19,6 milliarder dollar innen 2033, vil kuleventiler forbli i forkant av industriell automatisering og innovasjon innen væskekontroll.

Trenger du hjelp til å velge riktig kuleventil for ditt bruksområde? Jeg kan lage en tilpasset sjekkliste for valg av kuleventil, skreddersydd for din bransje, medietype og trykk-/temperaturkrav – gi meg beskjed hvis du vil komme i gang!

Publiseringstid: 10. november 2025